Styropor® und Styrodur® schneiden und fräsen

Styropor® und Styrodur® sind zwei der am häufigsten in Werbetechnik und Dekoration eingesetzten Materialien, zum Beispiel für Dekobuchstaben, 3D-Logos oder Werbefiguren. Schneiden und Fräsen sind die wichtigsten Bearbeitungsformen, mit denen wir uns hier beschäftigen wollen.

Ein kurzer Blick auf die Unterschiede von Styropor® und Styrodur®.

Styropor® (expandiertes Polystyrol = EPS) ist ein Hartschaum, der unter verschiedenen Handelsnamen erhältlich ist. Dabei hat sich Styropor®, die ursprüngliche Marke der BASF, die den Kunststoff 1949 erfunden hat, sogar als Gattungsbegriff durchgesetzt. Ähnlich z.B. wie bei Tempo® oder Uhu®, wo Marken inzwischen für eine Produktgattung stehen.

Styrodur® (extrudiertes Polystyrol = XPS) ist ebenfalls ein Hartschaum, der jedoch nach einem anderen Verfahren hergestellt wird und gegenüber Styropor abweichende Eigenschaften hat. Er verfügt über eine größere Dichte, eine höhere Druckfestigkeit und eine feinere Struktur. Der bekannteste Handelsname ist Styrodur® (wieder von der BASF), der es auch fast zu einem Gattungsbegriff gebracht hat, aber bei weitem nicht so bekannt ist wie Styropor®.

Für Werbung, Dekoration, Bühnenbau und Messebau sind beide Materialien attraktiv, da sie eine vergleichsweise hohe Festigkeit mit einem sehr geringen Gewicht verbinden. Die Widerstandsfähigkeit von XPS ist beispielsweise so hoch, dass dieses Material sogar unter Gebäuden als Dämmmaterial verbaut wird.

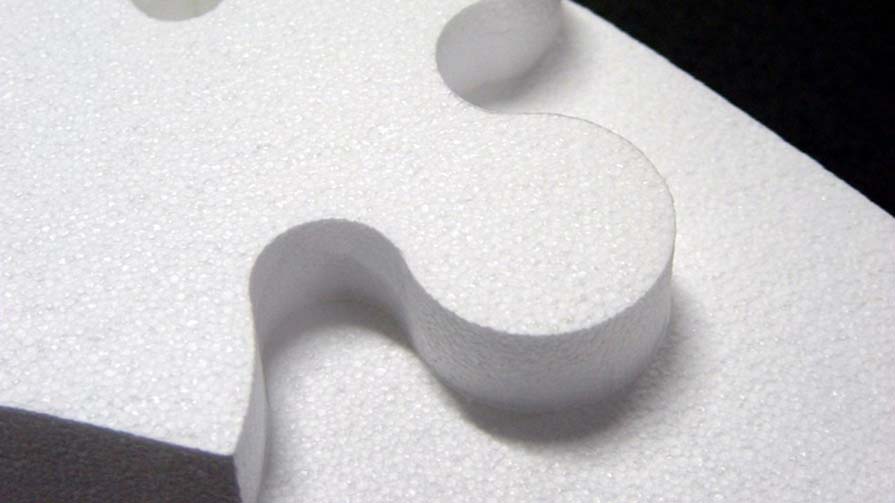

Bei der Bearbeitung zeigen sich die unterschiedlichen Strukturen der zwei Materialien deutlich. Bei Styropor erkennt man beim Zerbrechen deutlich den Aufbau aus einzelnen Schaumkügelchen von etwa 2 – 3 mm Durchmesser. Je feiner diese Kügelchen sind, desto höher ist die Qualität des Styropors®. Man bezeichnet diese Qualität auch als feinperliges Styropor®. Styrodur® hat dagegen von vornherein grundsätzlich eine glattere Struktur.

Bei Styroporzuschnitte24.de verwenden wir übrigens ausschließlich besonders feinperlige Hartschäume hoher Qualität, um präzise Schnittergebnisse und hochwertige Oberflächen zu erreichen.

Wie entstehen 3D Objekte aus Styropor® und Styrodur®?

Wer versucht, Styropor® oder Styrodur® mit einem Messer, einem Cutter oder einer Säge zu schneiden, wird kaum zufrieden sein. Vor allem bei Styropor® wird der Schnitt extrem unsauber, besondere Ansprüche an die Qualität der Oberfläche darf man nicht haben.

Für Anwendungen in Werbetechnik, Messebau und Dekoration haben sich deshalb zwei geeignetere Verfahren für Hartschaumzuschnitte durchgesetzt: das Schneiden mit dem Heißdraht und das CNC-Fräsen.

Styropor® und Styrodur schneiden mit Heißdraht

Der Heißdrahtschnitt oder Thermoschnitt basiert auf der Tatsache, dass Styropor® und Styrodur® bei etwa 60 – 100 °C ihre Glasübergangstemperatur haben und das Material „schmilzt“. (Die tatsächliche Schmelztemperatur liegt übrigens höher, bei 240 °C.)

Ein von Strom durchflossener Draht erreicht diese Temperatur und geht dann „wie durch Butter“ durch den Hartschaum. Klingt einfach, ist es aber nicht, wenn präzise Abmessungen und hochwertige Oberflächen erreicht werden sollen.

Denn der genutzte Draht neigt bei zu viel Druck zu Verformung und dazu, vom rechten Weg abzukommen. Es gilt deshalb, den richtigen Kompromiss aus Schneidestrom (er ist für die Temperatur des Schneidedrahtes verantwortlich) und Schneidegeschwindigkeit zu finden.

Ist die Schneidegeschwindigkeit zu hoch und/oder der Schneidestrom zu niedrig eingestellt, leidet die Präzision. Wird dagegen der Schneidestrom zu hoch eingestellt, kann man zwar schnell schneiden, bezahlt das aber wiederum mit reduzierter Präzision und unschönen Oberflächenmängeln.

Da für uns bei Styroporzuschnitte24.de der Schwerpunkt auf Qualität liegt, schneiden wir grundsätzlich eher langsam, mit Hochleistungswiderstandsdrähten und auf das jeweilige Material optimiertem Schneidestrom. Doch keine Sorge: Eilige Termine schaffen wir trotzdem, wir haben ja nicht nur eine Schneidemaschine.

Styropor® und Styrodur fräsen mit CNC-Fräsen

Wenn es um besonders komplexe Zuschnitte mit aufwändigen Konturen geht, beispielsweise für große 3D-Objekte, Buchstaben oder Zahlen, ist oftmals das CNC-Fräsen die überlegene Technik. Dabei lassen sich nahezu alle Formen realisieren.

Das Werkzeug ist dabei ein sogenannter Fräser, der sich mit mehreren tausend Umdrehungen pro Minute durch das Hartschaum-Werkstück arbeitet. Computergesteuert wird dabei exakt vorgegeben, wo und wieviel abgetragen wird. Es können also nach Ihren Daten ganz exakte Objekte aus Styropor® oder Styrodur® erstellt werden.

Auch beim Fräsen von Hartschaum – EPS oder XPS – ist wie beim Schneiden mit dem Heißdraht die Geschwindigkeit eine entscheidende Größe. Diese muss an die Materialdichte des Rohlings angepasst sein. Wer zu schnell fräst, riskiert ein Anschmelzen des Hartschaums und bekommt unpräzise Werkstücke und unschöne Oberflächen. Deshalb wählen wir auch beim Fräsen immer die langsamere Geschwindigkeit, um Ihnen beste Qualität bieten zu können.